KaiHua | 凯华模王:以协作与匠心刷新模具制造新速度

发布时间:2025/6/16 17:11:10

在 P181 项目开发的关键节点,一场突如其来的挑战令行业震动 —— 因新增智驾版配置,前保险杠及相关附件模具面临近乎重新开发的艰巨任务!数据冻结距车型量产上市仅余 77 天。而过往,行业最短开发周期也需 180 天。如此悬殊的时间差,将压力值拉满至极限,这几乎是一个 “不可能完成的任务”。但凯华团队秉持 “看目标 去干扰 创造可能性” 的信念,毅然接下这份挑战,携手吉利整车研究院车身及外饰开发部、武汉燎原精英团队,在汽车模具制造的赛场上,开启了一场突破行业桎梏的征程。

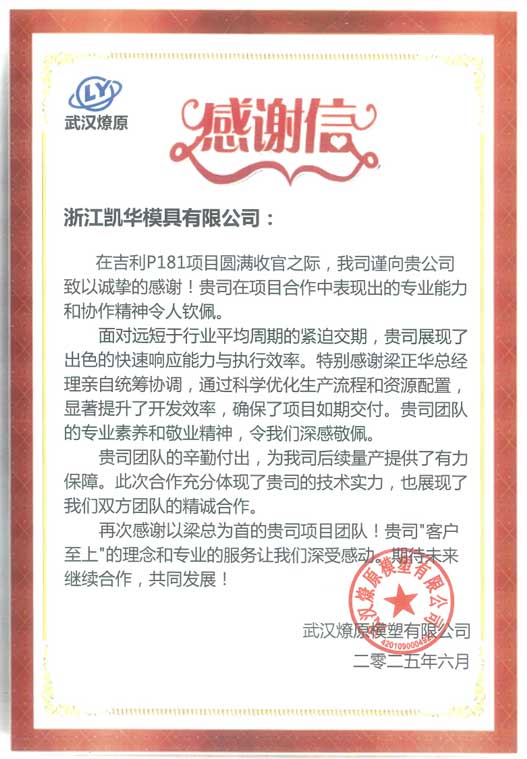

最终,凭借着深度协作、全程跟进、领导支持和“一次性做对”的严格工序把控,凯华成功战胜此次挑战!凯华将保险杠注塑模具的交付周期从 180 天缩短至 77 天,节省三分之一时间,在提升自身竞争力的同时,更为客户赢得了抢占市场的先机。

深度协作,凝聚强大合力:凯华与武汉燎原的合作贯穿项目全程。从项目启动初期,双方就组建了联合攻坚小组,通过每日例会共享数据、协同决策,打破信息壁垒。在材料选型环节,凯华凭借模具制造经验提出建议,燎原则基于材料特性提供数据支撑,最终选定的高性能材料,不仅满足了产品强度需求,还优化了注塑成型效率。双方在技术上互补、流程上衔接,让每一个环节都高效运转,为项目推进奠定坚实基础。

领导支持,指明前行方向:在项目启动会上,凯华高层与参与部门负责人共同签下 “军令状”,以背水一战的决心向目标发起冲刺。随后,由梁董事长等高层亲自挂帅,成立专项领导小组,为项目调配优质资源,协调各方关系。面对技术难题和重大决策,领导团队多次组织专家研讨会,提供专业指导和决策支持,为团队指明方向,鼓舞士气,让团队能够心无旁骛地攻克难关。

全程跟进,精准把控节奏:为确保生产周期可控,凯华建立了全流程动态监控体系。项目负责人每日深入车间,实时跟进模具加工进度,运用自主研发的智能排产系统,将每道工序精确到分钟级调度。生产线上,设备轮转不停,物料配送无缝衔接,实现 “零待机” 高效作业 !即 上一工序完成的瞬间,下一工序的设备与人员已严阵以待,就连模具加工的间隙,技术人员也同步开展检测校准工作,杜绝任何时间浪费。一旦发现某道工序可能延误,立即协调资源介入,通过加班加点、调配设备等方式及时解决问题。这种精细化的过程管理,让生产节奏始终在掌控之中,为缩短交付周期提供了有力保障。

一次做对,以匠心保品质:凯华深知,缩短周期不能以牺牲品质为代价。在制造工序上,凯华秉持 “一次性做对” 的理念,通过严格的工艺标准和质量管控体系,确保每一道工序都做到精益求精。从模具设计的反复验证,到加工过程中的尺寸精度把控,再到成品的多轮检测,每一个环节都不放过任何细节。引入数字孪生技术,在虚拟环境中模拟生产流程,提前发现潜在问题并优化方案,将线下试模次数从平均 8 次压缩至 3 次,既保证了模具品质,又大幅提高了生产效率。

此次项目的圆满成功,离不开武汉燎原在技术协作与资源整合上的全力投入,也得益于吉利整车研究院在专业指导和方向把控上的倾囊相助。在此,凯华向两大合作伙伴致以最诚挚的感谢!未来,凯华期待与燎原、吉利继续深化合作,以更紧密的协作、更创新的技术,携手打造更多行业标杆项目,共同书写汽车模具制造领域的辉煌新篇章!凯华模王,以实力诠释模具之王的称号,是您值得信赖的合作伙伴!